Von der Idee zum Prototyp

Stellen Sie sich vor, Sie studieren Elektrotechnik oder Maschinenbau und Ihr Professor stellt Ihnen die Aufgabe, irgendetwas zu erfinden. Bei der Idee soll es nicht bleiben – Sie müssen einen funktionsfähigen Prototyp entwickeln. Und das bis zu einem bestimmten Termin. Wenn Sie Ihr Studium an der htw saar beginnen, wird dieser Moment ganz sicher auf Sie zukommen. Bei den Elektrotechnikern bereits im ersten Semester, die Maschinenbauingenieure werden im vierten Semester mit dieser Aufgabe konfrontiert.

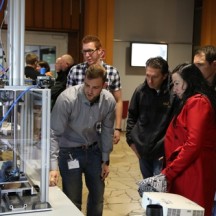

Besagter Termin für beide Studiengänge war diese Jahr der 5. November 2016. Auf einer eigenen Erfindermesse am Campus Alt-Saarbrücken der htw saar, der Konstrukta, stellten 28 Teams aus den Bachelor-Studiengängen Elektrotechnik und Maschinenbau und dem Master-Studiengang Engineering und Management ihre Prototypen interessierten Besuchern vor. Wir waren auf der Konstrukta und haben uns vier Prototypen genauer erklären lassen.

Vom Holzspalter zur Pommes-Presse

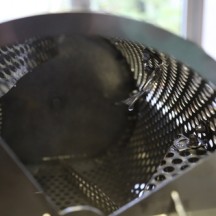

Ursprünglich wollten Sascha Berwanger, Simon Karman, Christof Merz und Max Hohlsstein einen Holzspalter entwickeln. „Das hat sich als sicherheitstechnisch zu aufwändig herausgestellt. Dann ging es darum, was man noch spalten kann und dann sind wir irgendwann bei Kartoffeln hängen geblieben“ erinnert sich Christof Merz an die Anfänge. „Dasselbe Prinzip, nur kleiner“ ergänzt Max Hohlstein. Eines ist sicher: Die pneumatische Pommes-Presse mit Reinigungstrommel ist nichts für kleine Küchen. Von der Reinigung der Kartoffel bis zur Spaltung in das übliche Pommesformat erledigt sie aber souverän ihre Aufgabe. Verbaut wurde Edelstahl, weil dieses lebensmittelecht ist. Selbst angefertigt sind die Trommel und der Rahmen. Lediglich der Motor, der die Maschine antreibt, wurde gekauft.

Herausfordernd war vor allem die Entwicklung der Trommel – das Problem, wie man die Kartoffeln vereinzelt (unterschiedliche Form und Größe), wurde inspiriert von einer Zementmischmaschine gelöst. Solange sich die Trommel linksherum dreht, werden die Kartoffel durch die Spiralleitbleche nach hinten befördert und durchlaufen so das Wasserbad. Sobald man die Trommel rechtsherum drehen lässt, befördern dieselben Spiralleitbleche die Kartoffeln nach vorne. Dort werden sie in ein Fallrohr geleitet und abschließend mit einer Schneidevorrichtung gespalten.

Bei der Entwicklung wurden geschätzt 15 Kilo Kartoffeln verbraucht. Die Entwickler haben sie aber nicht frittiert, sondern die Kartoffelspalten im Tierpark an die Rehe verfüttert. Gut für den Cholesterinspiegel.

Ich hab meinen Einkaufswagen gleich selbst mitgebracht!

Lars Murach, Sophia Schröder und Jessica Abi Jomaa haben einen Einkaufswagen für den Kofferraum entwickelt, den Caddy Car. Der Clou ist, dass man einen zusammenklappbaren Einkaufswagen im Auto hat. Man zieht über ein Schienensystem den Caddy Car aus dem Wagen, klappt die Räder herunter und kann die aufliegende Kiste im Laden ganz einfach befüllen. Zurück ans Auto wird der Caddy Car über das Schienensystem geschoben und zusammengeklappt. Kein lästiges Heben und Bücken mehr. Die Idee hatte Sophia Schröders Mutter. Mit ihr war auch schnell ein Sponsor und Nutzer des Caddy Car gefunden: die Hydac International. Der Caddy Car ist in enger Zusammenarbeit mit der Arbeitsplatzgestaltung der Firma Hydac entstanden.

Von März bis Anfang Juni wurde vom Team an einer anderen Idee für den Caddy Car gearbeitet. Diese stellte sich aber als zu komplex in der Umsetzung heraus, so dass sich das Team Anfang Juni ein neues Konzept überlegt und schließlich umgesetzt hatte. Konstruiert wurde bis Mitte August. Dann wurden die Teile bestellt und Mitte September konnte mit dem Zusammenbau angefangen werden. Das Konzept hat Hydac International überzeugt – sie werden den Caddy Car bei ihren Fahrzeugen einsetzen. Das Team nimmt neben der Lorbeeren von Hydac noch viel mehr aus der Vorlesung von Prof. Dr. Bernd Heidemann mit: „Was man bei solchen Projekten lernt, ist die Organisation innerhalb des Teams und die Kommunikation mit Verantwortlichen, in unserem Fall mit den Mitarbeitern der Abteilung Arbeitsplatzgestaltung der Firma Hydac. Vor allem erhält man aber andere Einblicke, wie man etwas konstruiert. Im Studium lernt man wie es geht. Aber in der Zusammenarbeit lernt man, wie es wirklich geht und wo die Unterschiede zwischen Theorie und Praxis liegen. Das ist eine Erfahrung, die uns alle ein Stück nach vorne gebracht hat“ erklärt Lars Murach.

Die Beutehebevorrichtung

Das Exponat, das als nächstes ins Auge stieß, war eine sogenannte Beutehebevorrichtung. Gemeint ist eine Hebevorrichtung zur ergonomischen Bearbeitung von Bienenkästen, die in der Imkerfachsprache Beute heißen. Marc Allenbacher, Patrick Rimpel, Daniel Heil, Matthias Schneider und Mario Breinig haben diesen Prototypen für einen Imker entwickelt, damit dieser leichter arbeiten kann. Ein Kasten kann mit Bienen und Honig schnell bis zu 30 Kilo wiegen. Diese händisch zu bewegen ist mühsam und beschwerlich. Bücken und schweres Heben gehören mit diesem Gerät der Vergangenheit an.

Das Team hat dabei an jede Kleinigkeit gedacht. Es gibt verstellbare Stützräder, sollten die Bienenkästen auf einer unebenen Fläche oder in Hanglage stehen und durch ein Schneckenradgetriebe kann die Kurbel, mit der die Kästen gehoben werden, in jeder Position stehen bleiben, was die Handhabung erheblich erleichtert. Eine Ablage kann an den Kästen angebracht werden und dient als Abstellfläche für Imkerzubehör, das beim Arbeitsvorgang gerade nicht benötigt wird. Die gesamte Hebevorrichtung ist so konstruiert, dass sie in jeden Kombiwagen passt.

Was im Gespräch auffällt, ist, dass sich das Team intensiv mit der Imkerei und den Bedürfnissen der Imker auseinander gesetzt hat. Der Imker, der das Team fachlich beraten hat, kann bald als einziger Imker mit einer Beutehebevorrichtung seine Beute pflegen. „Wir haben sehr viel Wert darauf gelegt, dass wir ein Projekt umsetzten, das nachher verwendet wird und nicht am Ende in einer Ecke verstaubt“ betont Marc Allenbacher.

Gerade bei großen und materialintensiven Exponaten stellt sich die Frage, wie man eigentlich an die Sponsoren kommt? „Man muss auf die Firmen einfach zugehen“ weiß Marc Allenbacher. „Alle haben sofort zugesagt zu helfen, sei es Rabatte, kostenfreie Teile oder wie beim Werkstattzentrum für behinderte Menschen der Lebenshilfe gGmbH (WZB)mit einem Finanzzuschuss“ erklärt Allenbacher. Hauptsponsor war das WZB – neben 500 Euro Förderung wurden kostenfrei Bauteile nach Zeichnungen der Jungingenieure hergestellt.

Auch bei diesem Projekt zeigt sich, wie grau alle Theorie ist. „Wir sind auf mehrere Sachen gestoßen, die in der technischen Zeichnung unproblematisch erschienen. Mit der technischen Zeichnung kann man simulieren, aber nicht alles“ so Marc Allenbacher. Umso wertvoller ist eine solche Vorlesung, in der man theoretisch erlerntes Wissen in die Praxis umsetzt.

Eine Lanze für die Haptik

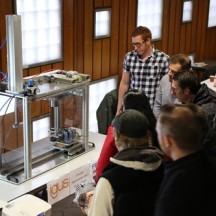

In Zeiten von Smartphones und Tablets verschwindet der gute alte Flipper. Nicht der Delphin, das Gerät mit den Kugeln, die so lange wie möglich im Spiel gehalten werden müssen. Das hat das Team bestehend aus Philip Heintz, Christopher Schnur und Thomas Gros dazu gebracht, einen pneumatisch angetriebenen Flipperautomaten zu entwickeln – den Mechanical Pinball. Er besteht aus einer Leimholzbuchenplatte mit Holzrand (zugeschnitten im Baumarkt), einer Plexiglasplatte und 3D-Druck-Elementen, die die Kugeln auf dem Spielfeld halten, wenn ein guter Spieler die Controler in Händen hält. Philip Heintz erklärt: „Das Design des Flipperautomaten und sämtliche Elemente haben wir entwickelt. Die Teile, bis auf die Holzelemente und die pneumatischen Elemente von Festo, sind alle aus dem 3D-Drucker.“

Wie man eine Kugel der Abzugstange getaktet zuführen kann, war eine Herausforderung im Entwicklungsprozess. Die entwickelte Vorrichtung taktet die einzelnen Kugeln, so dass immer nur eine Kugel ins Spiel gebracht werden kann.

„Am schwersten war jedoch die Entwicklung der Kugelfreigabe. Dort kann eine Kugel mechanisch gespeichert werden, bis eine andere Kugel sie freispielt und so zwei Kugeln auf dem Spielfeld sind. Es hat lange gedauert, bis wir den Mechanismus dafür durchdacht hatten“ weiß Heintz.

Ein solches Projekt benötigt eine ganz besondere Motivation. Für Heintz war dies die Konstrukta an sich. „Es kommen viele Besucher, da möchte man gut dastehen. Es ist für die Reputation der Studenten wichtig, dass man etwas herstellt, das einen guten Eindruck hinterlässt, so dass sich die Leute, wenn Sie nach Hause gehen, sagen: den Flipperautomaten, das Modellflugzeug oder die Fahrradpedalprüfmaschine– das hat mir gut gefallen.“

Und es hat ihnen gut gefallen – die Konstrukta war noch nie so gut besucht wie am 5. November 2016. Kein Wunder, die Erfinder von heute sind junge dynamische Studenten mit kreativen, witzigen und auch alltagstauglichen Ideen. Von der Skizze bis zur technischen Umsetzung wurden die Studierenden von Prof. Dr.-Ing. Bernd Heidemann, Dipl.-Ing. (FH) Daniel Kelkel und Dipl.-Ing (FH) Oliver Müller, M.Eng. betreut.

Wir freuen uns jetzt schon auf die nächste Konstrukta – immer am ersten Samstag im November.

Tolle Ideen

Ich war sehr überrascht was eine Handvoll junger Leute auf die Beine stellen können???

Wir sind auch jedes Mal von der Innovationskraft und den leidenschaftlich entwickelten Prototypen unserer Studenten überwältigt. Es fällt uns daher auch immer sehr schwer, nur 3-4 Projekte vorzustellen, verdient hätte es jedes.