Von der Idee zum Prototyp

Wie viel Erfindergeist in den Studierenden der htw saar steckt, konnten Besucher am 4. November 2017 bei der inzwischen 11. Konstrukta, der Erfindermesse der htw saar, erleben.

31 Teams aus den Bachelor-Studiengängen Elektrotechnik und Maschinenbau sowie dem Master-Studiengang Engineering und Management standen im Rahmen der Module „Konstruktion“ sowie „Konstruktionsoptimierung“ unter der Leitung von Prof. Dr. Bernd Heidemann vor der Aufgabe, funktionsfähige Prototypen zu entwickeln.

In diesem Jahr haben sie sich wieder kreative und auch alltagstaugliche Ideen einfallen lassen. Wir waren auf der Konstrukta und haben uns vier Prototypen genauer erklären lassen.

Chicken Care – die automatisierte Hühnerversorgungsstation

Zufriedene und glückliche Hühner, die große Eier legen: Das möchten die beiden Maschinenbau-Studenten Christopher Wilhelm und Philip Williams mit ihrer automatisierten Hühnerversorgungsstation erreichen. Die Idee hatte Christopher Wilhelm, der sich zu Hause um Hühner kümmern muss und sich die Arbeit vereinfachen möchte. Bei dem innovativen Projekt werden Stall und Gehege durch eine Hühnerklappe getrennt, die über einen Dämmerungssensor gesteuert wird. So öffnet sich die Klappe morgens und schließt abends automatisch, wenn alle Hühner im Stall sind. Dabei kontrollieren Lichtschranken die Anzahl der Hühner im Stall und im Gehege und sorgen gleichzeitig für einen sicheren Zugang. Da die Hühner mit zwei verschiedenen Sorten Futter in unterschiedlichen Mengen versorgt werden müssen, haben die Jungs außerdem einen automatisierten Futterstreuer entwickelt. Zwei 3D-gedruckte Förderschnecken stellen die Verfügbarkeit von Legemehl und Futterkörnern sicher. Mithilfe eines Schüttkegels wird das Futter gleichmäßig verstreut. Auch an die automatisierte Wasserzufuhr haben die Studenten in ihrem Projekt gedacht. „Temperatursensoren und Wärmeerzeugung sorgen dafür, dass die Tiere auch im Winter optimal mit Flüssigkeit versorgt werden. Über eine Logo-Steuerung werden die Abläufe aller Teilsysteme koordiniert“, erklären die Studenten. Unterstützt wurden Christopher Wilhelm und Philip Will bei der Umsetzung des Projekts durch Energie SaarLorLux. Im Heizkraftwerk Römerbrücke konnten sie die automatisierte Hühnerversorgungsstation bereits erfolgreich testen. Nach der Konstrukta wird die Entwicklung bei Christopher Wilhelm aufgebaut – damit er die Hühnerklappe nicht mehr selbst jeden Abend manuell aufmachen und schließen muss.

Rescue Wings – Die Rettungsdrohne

Sebastian Türk, Jonas Behr und Anton Grausam studieren Maschinenbau im fünften Semester. Sie haben eine Transportdrohne entwickelt, die speziell für Rettungseinsätze wie Wasserrettung, Erste Hilfe und Verkehrssicherung optimiert wurde. „Wir haben im Rahmen des Projektes die Basisstation entwickelt, auf der die Drohne landen kann. Hier kann sie induktiv geladen werden und kann gleichzeitig bei einem eingehenden Notfallsignal ein passendes Modul auswählen, z.B. Verbandmaterial oder eine aufblasbare Säule. Das entsprechende Modul fährt unter die Drohne, wird über einen Zylinder angehoben und durch den Greifer der Drohne erfasst. Anschließend kann die Drohne zum Unfallort losfliegen“, erklärt Jonas Behr. Die größte Herausforderung für das Team war die Entwicklung des Greifersystems. „Vor allem, dass das Modul gut gesichert wird und gleichzeitig beim Entkoppeln losgelassen wird, war besonders anspruchsvoll“, erzählt Sebastian Türk. Im Rahmen des Projektes haben die Studierenden gelernt, gemeinsam als Team zu arbeiten. „Es gab zwar bereits Gruppenarbeiten, doch wir haben noch nie über ein komplettes Projekt und einen längeren Zeitraum zusammengearbeitet “, berichtet Behr. „Besonders gut gefallen hat uns, dass wir unser theoretisches Wissen in der Praxis anwenden konnten und als Maschinenbauer viele Einblicke in die Elektrotechnik erhalten haben“, ergänzt Türk.

Der Tischkicker mit zuschaltbarer Tormann-Automatik

Simon Leidner, Johannes Karlei, Christian Schmitz und Hendrik Nathem haben eine gemeinsame Leidenschaft: Das Kickern. Eine Idee für ihr Projekt im Rahmen des Moduls „Konstruktion“ war also schnell gefunden: ein Tischkicker. Natürlich wollten sie kein handelsübliches Exemplar bauen, sondern eins, das viel mehr kann. Sie entwickelten also einen Tischkicker mit einer zuschaltbaren Tormann-Automatik, die eine 11-Meter-Situation simulieren kann. Dank dieser Automatik ist es möglich, auch alleine zu spielen. Zusätzlich haben die Studierenden eine automatische Ballrückführung, die über ein Fußpedal gesteuert wird, sowie eine elektrische Torzählung eingebaut. Die größte Herausforderung war es, einen massiven Tisch zu bauen, der beim Spielen stabil ist. „Der Materialaufwand für dieses Projekt war sehr hoch. Wir haben alles selbst konstruiert – jeden Bolzen, jede Hülle, einfach alles. Ohne die Unterstützung vieler Sponsoren aus Handwerk und Industrie, wäre die Umsetzung nicht möglich gewesen wäre“, erzählt Hendrik Nathem. Aus dem Projekt nehmen die Studierenden zahlreiche Erfahrungen mit: „Man kann viel schaffen, wenn man am Ball bleibt. Und man sollte immer einen Plan B bereit haben“, weiß Simon Leidner nach dem Projekt.

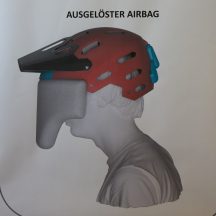

Der Fahrradhelm mit integriertem Gesichtsairbag

Robert Gier und Philipp Reinhart studieren im dritten Semester des Master-Studiengangs Engineering und Management und haben einen Fahrradhelm mit integriertem Gesichtsairbag konzipiert. „Im Wesentlichen unterscheidet sich unser Fahrradhelm optisch nicht von einem normalen Fahrradhelm. Er besteht jedoch aus zwei besonderen Komponenten: Im vorderen Bereich des Helms ist ein Airbag eingebaut. Auf der Rückseite des Helms befindet sich die Steuereinheit mit Elektronik, Akku, Sensortechnik und Gasgenerator“, erklärt Robert Gier. Sobald die Elektronik erkennt, dass ein Unfall vorliegt, wird über den Gasgenerator ein entsprechender Gasdruck erzeugt. Dieser wird durch ein Leitungssystem in die Stirnbereich geleitet und führt so zur Expansion des Airbags. Die Idee für den Fahrradhelm mit integriertem Gesichtsairbag hatte Philipp Reinhart: „Ich fahre selbst viel Fahrrad und hatte die Idee schon länger im Kopf. Jetzt haben wir die Chance genutzt, um das Ganze umzusetzen.“ Weit über 300 Stunden pro Person haben die beiden an dem Projekt gearbeitet. Die größte Herausforderung war die Auslegung der Spannmechanismen, die die Spanneinheit des Airbags fixieren. „Die Schwierigkeit bestand darin, den Druck abzuschätzen, der auf den Airbag wirkt, so dass die Spanner auch im Belastungsfall halten“, erklärt Robert Gier. Dass nicht immer alles funktioniert, mussten die beiden Studierenden leider am Ende des Projektes erfahren. Da die 3D-Drucker gestreikt haben, konnte das Team zur Konstrukta lediglich die Kleinteile der Entwicklung produzieren. Auch wenn der Prototyp nicht rechtzeitig zur Messe fertig wurde, möchten die beiden Studenten das Projekt fertigstellen und testen.

Nicht nur den Besuchern haben die Entwicklungen der Studierenden gefallen, auch Prof. Dr.-Ing. Bernd Heidemann war von den Ergebnissen begeistert: „Es ist klasse die Fortschritt zu sehen, wie die Studierenden am Anfang vor dem Nichts stehen und dann auf der Konstrukta ihre funktionsfähigen Prototypen präsentieren.“

Der Saarländische Rundfunk war ebenfalls vor Ort und hat im Aktuellen Bericht einen Beitrag über die Konstrukta ausgestrahlt. Zum Beitrag (ab Minute 00:10)

Von der Skizze bis zur technischen Umsetzung wurden die Studierenden von Prof. Dr.-Ing. Bernd Heidemann und seinen Mitarbeitern Daniel Kelkel sowie Oliver Müller betreut.

Wir freuen uns jetzt schon auf die nächste Konstrukta!

0 Kommentare in “Von der Idee zum Prototyp”