Eine Aufgabe – viele Möglichkeiten

Wie viel Erfindergeist in den Studierenden der htw saar steckt, konnten Besucherinnen und Besucher am 3. November 2018 bei der inzwischen 12. Konstrukta, der Erfindermesse der htw saar, erleben.

21 Teams aus dem Bachelor-Studiengang Maschinenbau und dem Master-Studiengang Engineering und Management standen im Rahmen der Module „Konstruktion“ sowie „Konstruktionsoptimierung“ unter der Leitung von Prof. Dr. Bernd Heidemann vor der Aufgabe, funktionsfähige Prototypen zu entwickeln.

Die Bachelor-Studierende hatten die Aufgabe, ein Durcheinander bunter Schoko- und Gummilinsen in Ordnung zu bringen – funktionssicher, zuverlässig, schnell. Hierfür stand den Gruppen je ein Würfelgestell zur Verfügung, in das sie ihre mechanischen Konstruktionslösungen einbauen mussten. Ziel war es, dass die Linsen am Ende in verschiedene Behälter nach Farbe und Größe sortiert ausgegeben werden.

Eine Aufgabe – viele Möglichkeiten, diese umzusetzen…

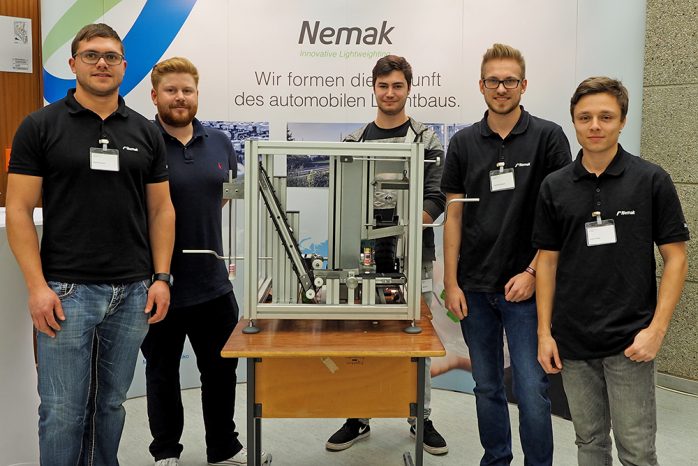

Daniel Paulus, Yannick Hinkel, Kevin Fleck, Gabriel Stein und Karsten Klösel sind kooperative Werkstudenten der Firma Nemak und haben die Aufgabe auf folgende Art erfolgreich gelöst: „Wir fördern mit einem Förderband erst einmal das komplette Material aus dem Startbehälter nach oben. Dort fallen die Linsen in eine Rutsche und dann geht’s in einen Trichter. Von dem Trichter fallen die Schokolinsen und die Skittles in einen Ausschieber. Die Skittles gelangen durch ein weiteres Loch direkt in den Endbehälter. Die rosa Schokolinsen hingegen werden mit einem Schieber aussortiert und fahren auf ein drittes Förderband, mit dem sie auf eine Rutsche hochbefördert werden. Von hier fallen sie in das Zielröhrchen.“

Dies mag sich einfach anhören, meist ist es jedoch ein langer Weg, bis alles reibungslos funktioniert. „Die größte Herausforderung bei dem Projekt waren die ganzen kleinen Fehler und Probleme, die während des Prozesses auftreten. Im Programm CAD sah unsere Entwicklung einfach aus, aber die praktische Umsetzung war dann doch komplizierter“, erklärt Student Daniel Paulus.

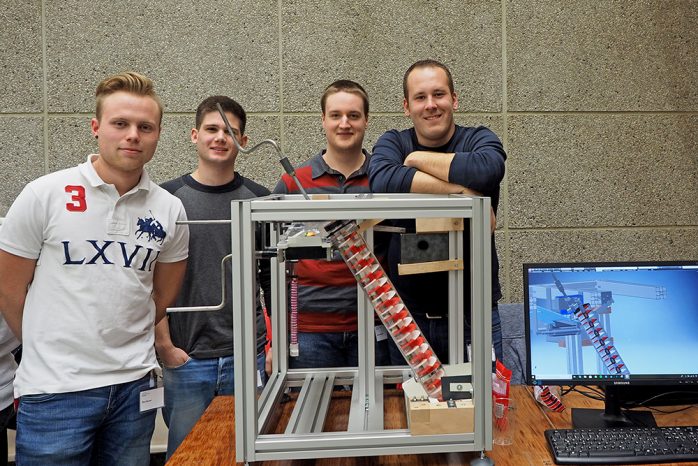

Diese Erfahrung haben auch Nico Borsoi, Tim Eckert, Dominik Waller und Jens Zeise gemacht, die die Aufgabe mit Hilfe eines Kurbelantriebs und Schieber gelöst haben. „Unsere größte Herausforderung war, dass die Linsen zu Beginn nicht richtig in die Behälter reingerutscht sind. Wir haben uns dann ein paar Alternativlösungen überlegt und jetzt funktioniert‘s“, erzählt Nico Borsoi.

Bei ihrer Konstruktion transportiert eine Förderschnecke zunächst das komplette Material – also Skittles und Schokolinsen – nach oben. Hier werden die Linsen durch einen Schieber nach Farben sortiert. Die rosa Schokolinsen gelangen dann in ihr Zielröhrchen, die Skittles fallen hingegen durch eine Spirale in ihren Zielbehälter.

Alle Studierendengruppen sind sich einig, dass sie viel aus dem Konstruktionsprojekt mitnehmen. „Das Projekt ist auf jeden Fall eine sinnvolle Sache, weil man lernt, im Team zu arbeiten. Durch die Diskussionen untereinander kann man viel mitnehmen und die Ideen dann besser verarbeiten“, so das Fazit von Kevin Fleck. „Man sollte sich aber frühzeitig Gedanken machen und vielleicht nicht alles auf dem letzten Drücker machen“, empfiehlt Nico Borsoi.

Anders als die Bachelor-Studierenden hatten die Master-Studierenden im Studiengang Engineering und Management freie Wahl bei ihrem Projekt. Einzige Voraussetzung: Die Produktentwicklung muss als Kunststoffkonstruktion realisiert werden. In diesem Jahr haben sich die Studierenden wieder kreative und auch alltagstaugliche Ideen einfallen lassen. Zwei Prototypen haben wir uns genauer erklären lassen.

Der Egg Breaker

Marc Allenbacher, Mario Breinig, Lukas Längler, Nicolas Ulrich und Sascha Vosseler haben im Rahmen des Moduls „Konstruktionsoptimierung“ den Egg Breaker entwickelt – eine Maschine, die den Inhalt eines ganz normalen Eis in Schale, Eiklar und Eigelb trennt. „Das Ganze funktioniert über das Einlegen der Eier in das Magazin und dem anschließenden Drehen der Kurbel, um den Mechanismus in Gang zu setzen. Die Besonderheit ist, dass die Maschine nur mit händischer Energie funktioniert und keine weitere Energiezufuhr benötigt“, erklärt Lukas Längler. Da das Material für den Egg Breaker spülmaschinengeeignet und lebensmittelecht sein sollte, haben sich die Studenten für den Kunststoff Polypropylen entschieden. Dieser wird z.B. auch für Tupperware verwendet.

Und wie kamen die Studenten auf diese Idee? „Wir haben uns überlegt, was wir herstellen können. Wir sind dann auf den Egg Breaker gekommen, weil es bisher nur Geräte gibt, die entweder nur ein Ei trennen können oder direkt für die Industrie geeignet sind. Eine Maschine für fünf bis zehn Eier ist noch nicht auf dem Markt“, so Längler.

Die größte Herausforderung bei dem Projekt war es, das Ei so aufzuschlagen, dass das Ei und vor allem das Eigelb nicht kaputtgeht. Einhundert Eier mussten die Studenten aufschlagen, bis ihre Konstruktion die Eier prozessstabil geöffnet hat. „Man steht immer mal wieder vor der Herausforderung, dass etwas nicht funktioniert. Das Wichtigste ist, dass man dann nicht verzweifelt. Gerade wenn man im Team arbeitet, findet man immer eine Lösung“, berichtet Nicolas Ulrich. „Wir werden hier an der htw saar auch auf das eigenständige Arbeiten geschult und wie man so ein Projekt angeht. Da steckt jetzt schon einiges an Erfahrung drin und mit dem Erfahrungsschatz kann man gut arbeiten“, ergänzt Längler.

Plasticar – der Caddy Car 2.0

Vor zwei Jahren hat Studentin Sophia Schröder mit ihrer Gruppe im Bachelor-Projekt einen zusammenklappbaren Einkaufswagen für den Kofferraum entwickelt, den Caddy Car. Über ein Schienensystem zieht man den Caddy Car aus dem Wagen, klappt die Räder herunter und kann die aufliegende Kiste im Laden ganz einfach befüllen. Eine tolle Idee – durch die Aluprofile und Schienensystemen, war das System allerdings sehr schwer und dadurch nicht ergonomisch genug.

Dies haben Sophia Schröder, Tim Filipski, Robin Näckel und Dorothee Naglik zum Anlass genommen, um das Bachelor-Projekt im Master-Studiengangs Engineering und Management zu optimieren. „Die Idee ist die gleiche. Wir haben das Funktionsprinzip aber noch einmal komplett auf den Kopf gestellt und anders gestaltet“, so Sophia Schröder. Der Plasticar – quasi der Caddy Car 2.0 – besteht jetzt aus Kunststoff. Dadurch ist er kleiner, leichter und benutzerfreundlicher. Die Gruppe hat sich bewusst für den Kunststoff PSU (Polysulfon) entschieden, da er recycelbar, schwer entflammbar und lebensmittelecht ist. „Die Herausforderung bei dem Projekt war es, den Wagen so konstruieren, dass er in den Kofferraum passt. Das Projekt ist soweit fertig. Allerdings würden wir beim Plasticar gerne noch eine Höhenverstellbarkeit einbauen, damit er in alle Autos passt. Momentan ist er ja für ein einziges Auto maßgeschneidert.“

Nicht nur den Besucherinnen und Besuchern haben die Entwicklungen der Studierenden gefallen, auch Prof. Dr.-Ing. Bernd Heidemann war von den Ergebnissen begeistert: „Es ist klasse die Fortschritte zu sehen – wie die Studierenden am Anfang vor dem Nichts stehen und dann auf der Konstrukta ihre funktionsfähigen Prototypen präsentieren.“

Von der Skizze bis zur technischen Umsetzung wurden die Studierenden von Prof. Dr.-Ing. Bernd Heidemann und seinem Mitarbeiter Oliver Müller betreut.

Wir freuen uns jetzt schon auf die nächste Konstrukta!

0 Kommentare in “Eine Aufgabe – viele Möglichkeiten”